Aspectos técnicos referentes às matrizes de peletizadora | Luiz Gomide Ferraz

Diversos fatores afetam a qualidade e produtividade do processo de peletização, sendo que a qualidade do pellet está diretamente relacionada à capacidade de estes resistirem ao impacto sem gerar quebra excessiva ou finos. Os principais fatores que afetam o processo de peletização são:

- Formulação

- Tamanho de partícula (granulometria) dos ingredientes

- Pré condicionamento e injeção de vapor na massa a ser peletizada

- Rotação da matriz;

- Especificações da matriz (projeto)

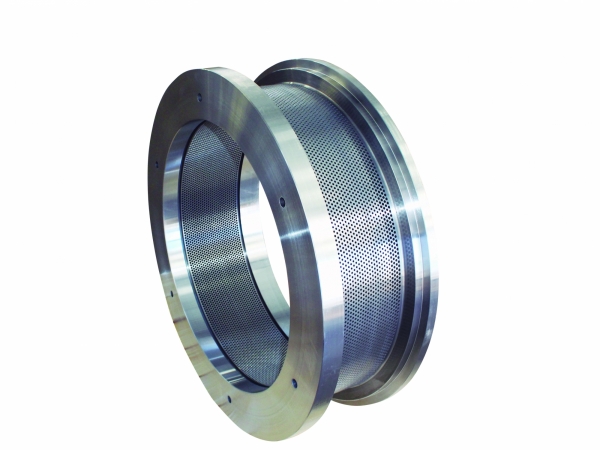

No presente texto, iremos focar nas características da matriz, que fornece não apenas o diâmetro final do pellet, mas exerce influência direta no rendimento do processo como um todo e na qualidade do pellet.

Iremos abordar características técnicas referentes às matrizes utilizadas nos segmentos de fertilizantes organominerais, biomassa (madeira), casca de soja e ração animal.

Algumas características importantes quanto ao projeto e processo produtivo da matriz:

- Material e processo de tratamento térmico a ser utilizado na fabricação

- Diâmetro dos furos e do alívio

- Espessura total e efetiva

- Taxa de compactação, ou seja, Espessura efetiva / Diâmetro dos furos

- Ângulo de entrada

- Área aberta, ou seja, porcentagem da área furada

- Rugosidade de superfície

Ressaltamos que não é aconselhável decidir sobre um fornecedor de matrizes avaliando apenas o preço da matriz sem considerar suas características, vida útil potencial e desempenho e, portanto, seu custo por tonelada de produto produzido e a qualidade do produto peletizado

- Material e processo de tratamento térmico a ser utilizado na fabricação

Matrizes normalmente são fabricadas em ligas de aço carbono, tal como SAE 4140 ou SAE 1045 ou então em ligas de aço inoxidável, tal como AISI 420. A principal diferença, nesse caso, é que as ligas de aço inoxidável possuem maior teor de cromo (de 12 a 15%) e de níquel (de 0,3 a 1%).

As matrizes fabricadas em aço carbono normalmente são mais baratas e costumam receber o processo de tratamento térmico através de cementação, que aumenta a dureza apenas de uma camada superficial da matriz (normalmente algo em torno de 58 a 60 HRC de dureza), mantendo o núcleo com a dureza original do material, o que chamamos de “núcleo mole”.

Por esse motivo, indicamos tais matrizes para processos produtivos em que há, de forma recorrente, impurezas misturadas ao produto a ser peletizado, tais como partículas metálicas, dentro da peletizadora, visto que as matrizes fabricadas em aço carbono tendem a apresentar menor incidência de quebras e/ou trincas. Recomendamos também o uso tais matrizes quando existe uma “folga” significativa na abraçadeira que fixa a matriz à máquina peletizadora, pois tal “folga” pode fazer com que a matriz em aço inoxidável apresente quebra em espaço de tempo relativamente curto.

Outra aplicação para as matrizes fabricadas em aço carbono é o processo de produção de fertilizantes organominerais, sendo que, para esse mercado, o desgaste costuma ser rápido (durabilidade em torno de 15 a 20 dias), então existe certa preferência pelo aço carbono devido aos menores valores praticados.

Já no segmento de produção de ração animal, o uso de matrizes fabricadas em aço inox tem crescido bastante nos últimos anos, e isso se deve, principalmente, ao fato de tais matrizes garantirem maior durabilidade, ou seja, maior produção alcançada por matriz utilizada, e tornar possível manter o diâmetro praticamente constante do pellet até o fim da vida útil da matriz.

Matrizes fabricadas em aço inoxidável normalmente recebem tratamento térmico de têmpera, preferencialmente em atmosfera de vácuo, atingindo durezas de, aproximadamente, 54 a 56 HRC na peça inteira, ou seja, seu núcleo também terá maior dureza, e não apenas uma camada superficial, como ocorre no processo de tratamento térmico denominado cementação. As principais vantagens do uso de fornos a vácuo são a uniformidade de aquecimento e resfriamento das peças, com benéficos em relação aos efeitos na variação dimensional / deformação, microestrutura uniforme e ausência de oxidação / descarbonetação.

- Diâmetro dos furos e do alívio

O diâmetro dos furos da matriz irá variar de acordo com o produto a ser peletizado. No caso da biomassa, por exemplo, normalmente os furos possuem de 6 a 8mm de diâmetro. Já no caso dos fertilizantes organominerais, variam de 2,5 a 3mm normalmente. Enquanto no segmento de ração animal, há matrizes com diâmetro de 1,5 até 2,2mm para produção de rações que chamamos de micro peletizadas, como, por exemplo, alimentos para camarões e também leitões. Já o alimento para frangos de corte e suínos normalmente possuem diâmetro entre 4 e 5mm.

Geralmente o alívio apresenta diâmetro de 1 a 1,5mm maior do que o diâmetro do furo passante e existem modelos de alívios escalonados com maior comprimento nas carreiras laterais, para estimular e facilitar o fluxo de ração nas carreiras das laterais, e alívios com comprimento igual para todas as carreiras. O modelo mais utilizado atualmente é o escalonado.

Segue abaixo tabela ilustrativa mostrando o diâmetro de furação e alívio normalmente utilizados para cada tipo de produto a ser peletizado.

3 – Espessura total e espessura efetiva

A espessura total da matriz é a somatória do comprimento da parte escareada + comprimento do furo passante e do(s) alívio(s). Tal medida é importante como uma referência para garantir robustez e evitar trincas e quebras. Porém, para cálculo da taxa de compactação, o que importa realmente é o comprimento do furo passante, pois o produto é peletizado ao longo do furo passante, o alívio não tem função em termos de processo produtivo.

Por esse motivo, consideramos a espessura efetiva como a espessura total subtraída do comprimento do(s) alívio(os). No caso do exemplo abaixo, temos que:

Diâmetro do furo passante: 4 mm

Diâmetro do alívio: 5 mm

Espessura total: 55mm

Espessura efetiva: 38 mm nas carreiras da lateral e 46 mm nas carreiras centrais.

Taxa de compactação: (46/4) = 11,5

- Taxa de compactação, ou seja, Espessura efetiva / Diâmetro dos furos

Os alívios foram desenvolvidos para que seja possível aumentar a espessura da matriz, de forma que o anel fique mais robusto estruturalmente, porém sem afetar a taxa de compactação da matriz. A taxa de compactação é calculada dividindo-se a espessura efetiva da matriz, ou seja, a espessura total da matriz subtraída do comprimento do alívio e do escareado pelo diâmetro do furo passante. Quanto maior a taxa de compactação de uma matriz, melhor será o PDI (durabilidade do pellet) obtido, ou seja, a taxa de compactação está diretamente à qualidade do produto produzido. Em contrapartida, quanto maior for a taxa de compactação, menor tende a ser a produtividade, pois se torna mais difícil fazer com que o produto passe através dos furos.

Considerando uma ração para frangos de corte que recebe de 1 a 2% de óleo, por exemplo, é possível trabalhar com taxa de compactação de até 18, considerada bastante elevada, pois o óleo facilita o escoamento da ração através dos furos. Já no caso de adubo organomineral ou biomassa, normalmente se busca trabalhar com taxas menores, pois trata-se de matérias primas que apresentam maior grau de dificuldade de passagem através dos furos.

Ângulo de entrada

Normalmente utiliza-se ângulo de entrada de 45 graus para produção de ração animal. Considerando matrizes para produção de fertilizantes organominerais, normalmente utiliza-se ângulo de 60 graus, devido à distância de um furo no outro, visando aumentar a área de entrada e direcionamento do produto. Já no caso de matrizes para produção de biomassa, é mais comum se utilizar ângulos de 30 graus.

- Área aberta, ou seja, porcentagem da área furada

A porcentagem de área aberta, ou área furada, de uma matriz trata-se de um dado extremamente importante pois está diretamente relacionada com a produtividade a ser obtida. Quanto maior a área aberta, maior será a produtividade, porém, a matriz também se torna mais frágil conforme aumenta-se a taxa de área aberta.

O padrão de área aberta para matrizes de produção de biomassa e fertilizante organomineral, por exemplo, gira em torno de 32 a 35%. Já para produção de ração micro peletizada para leitão e camarões, o padrão gira em torno de 20 a 25%. Para produção de ração para frangos e suínos, normalmente se utiliza de 35 a 40% de área aberta. Para produção de ração para roedores, que possuem furos grande, a taxa de área aberta costuma ser de 20 a 25%.

- Rugosidade de superfície

A rugosidade obtida na superfície dos furos passantes é extremamente importante pois, quanto maior a rugosidade, maior a dificuldade de o produto passar pelo furo. Rugosidade é, normalmente, medida em RA, que trata-se da média aritmética dos valores absolutos das ordenadas de afastamento (yi) dos pontos de perfil de rugosidade em relação à linha média, dentro do percurso de medição (lm).

A rugosidade varia de acordo com o método de furação adotado (brocas canhão normalmente entregam menor rugosidade do que brocas convencionais), assim como do tratamento térmico (têmpera à vácuo normalmente garante menor rugosidade do que têmpera convencional). Normalmente busca-se obter uma rugosidade de, no máximo, 1 a 1,2 RA na superfície dos furos passantes. Rugosidades maior do que isso tendem a impactar e diminuir a produtividade da matriz ao longo do processo de start up.