Conceitos importantes a serem considerados quando da elaboração do projeto de fábricas de rações - Luiz Gomide Ferraz

Uma das primeiras etapas no projeto de qualquer tipo de fábrica de ração para animais é mapear os requisitos do processo, os seja, reunir todas as receitas dos produtos a serem fabricados e descobrir os ingredientes necessários, quanto de cada ingrediente será necessário, em que etapa do processo o ingrediente é adicionado e quais alternativas precisam estar disponíveis em caso de falta de determinado ingrediente. Em outras palavras, precisamos coletar todas as informações sobre o tipo de produto ou produtos finais a serem fabricados e a quantidade e tipos de matéria-prima que serão necessários.

Por exemplo, se o investidor ou gerente do projeto pretende ter uma planta onde seja possível descarregar um caminhão a granel de farelo em meia hora, deve ser criado um fluxo do caminhão para o sistema de recebimento e armazenamento de material seco com uma taxa de 50 toneladas / hora. Isso pressupõe que cada caminhão tenha uma capacidade de carga de 25 toneladas de farelo.

Além disso, problemas operacionais como a quantidade de armazenamento de cada matéria prima; com que frequência os caminhões a granel irão entregar cada matéria prima; se há algum feriado ou circunstância extraordinária que precisa ser considerado para dimensionar a quantidade de armazenamento de matéria prima que será necessária; e quanta capacidade futura será necessária também são fatores a serem considerados. Cada uma dessas opções é ponderada em relação aos custos e ao cronograma do projeto, a fim de decidir quais requisitos devem ser considerados de imediato e o que deve ser previsto como futuras instalações.

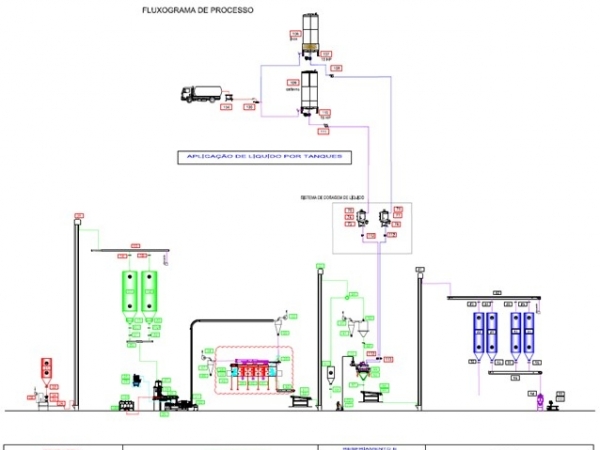

À medida que essas decisões são tomadas, o tamanho e o tipo dos equipamentos são mostrados no fluxograma e no layout dos equipamentos.

Exemplo de fluxograma de processos elaborado pela Ferraz:

Exemplo de layout (planta baixa) elaborado pela Ferraz:

Com o fluxograma e os layouts preliminares dos equipamentos concluídos, é necessário dimensionar as utilidades da instalação. Um dos erros mais comuns ao projetar uma fábrica é não dimensionar as utilidades de maneira adequada. Frequentemente, as utilidades da planta são subdimensionados: o que afeta o desempenho da planta e leva a atualizações caras e custos que poderiam ter sido evitados.

Vapor: ao dimensionar sistemas de vapor, não apenas a necessidade de vapor para alimentar a extrusora e o secador devem ser incluídos nos requisitos da caldeira, mas também outros usuários do vapor. Por exemplo, uma pequena quantidade de vapor será necessária para a purga da caldeira. O vapor também pode ser necessário para estações de lavagem, sistemas de limpeza no local, serpentinas de tanques de gordura etc. Todas essas cargas adicionais precisam ser levadas em consideração antes que a caldeira seja dimensionada.

Outra consideração importante ao lidar com um sistema de vapor é incluir um sistema de condensado. O tamanho e a localização do purgador são extremamente críticos ao projetar um sistema de vapor. Os procedimentos adequados devem ser seguidos para garantir que haja capacidade de purga adequada na tubulação de vapor para levar em conta as cargas de condensado durante o start up dos equipamentos.

Exemplo de projeto detalhado de instalação de vapor fornecido pela Ferraz:

Ar comprimido: há alguns fatores importantes quando do dimensionamento de sistemas de ar comprimido visando a minimizar os custos do ciclo de vida e as dores de cabeça no futuro. Uma verificação em relação ao tipo de compressor (normalmente recomendamos compressores do tipo parafuso) e do tipo de sistema de controle do compressor deverá trazer uma economia de energia significativa.

A maioria dos compressores novos tem seu próprio sistema de controle, o que pode reduzir os custos de energia do compressor. Essas economias geralmente compensam os custos iniciais adicionais nos primeiros doze meses de operação do equipamento. Além do compressor, existem alguns acessórios que precisam ser considerados em todo o pacote de ar comprimido como, por exemplo, secadores de ar, tanque pulmão de ar e correto dimensionamento de tubos, que também podem ajudar a reduzir os custos de operação e melhorar a confiabilidade de toda a instalação

O secador de ar remove a umidade do ar comprimido e evita eventual congelamento na tubulação no inverno em locais de clima frio, além de reduzir a corrosão em tubulações galvanizadas e evitar falhas em instrumentos e válvulas. A localização adequada dos receptores de ar e correto dimensionamento da tubulação evitará o tempo de paradas devido à falta de fluxo de ar comprimido.

Exemplo de projeto detalhado de instalação de ar comprimido fornecido pela Ferraz:

Gás para o secador se for o caso, verifique o consumo de gás do secador para ver os espaços e tanques necessários.

Transformador elétrico e banco de capacitores; nosso Layout indica o consumo em hp de todos os equipamentos em geral, mas devemos levar em consideração somando o consumo de energia do compressor, caldeira, oficina de manutenção, mesa, refeitório, cozinha, etc., para não ficar aquém, também verificar a disponibilidade de transformadores e seus espaços observando o crescimento e a demanda futura de energia.

Oficina de manutenção, é preciso considerar as ferramentas e dispositivos necessários para atuar na extrusora e nos equipamentos do moinho que são peças de desgaste e troca.

Laboratório, espaços de armazenamento de combustível de caldeira.

A Ferraz sugere todos esses espaços quando for realizada uma implantação, que deve ser discutida de acordo com a necessidade de cada cliente.