Dimensionamento, precisão e vantagens no uso de sistemas de macro, mini e micro dosagem automatizados | Luiz Gomide Ferraz

O uso de sistemas para dosagem automatizada de matérias primas em fábricas de ração animal tem sido cada mais frequente. As vantagens proporcionadas por tais sistemas são:

1) menor uso de mão de obra humana, diminuindo, dessa forma, a despesa da empresa com a folha de pagamentos;

2) evita-se falhas humanas, que podem ocasionar dosagem excessiva ou insuficiente de determinada matéria prima e

3) busca-se um maior nível de precisão na dosagem de cada componente, evitando-se, assim, custos desnecessários.

Em relação ao dimensionamento, para determinar corretamente o sistema necessário, uma planilha deve ser desenvolvida com as seguintes informações:

*Ingredientes a serem utilizados

* Densidade de cada ingrediente

*Volume mínimo utilizado de cada ingrediente

*Volume máximo utilizado de cada ingrediente

*Uso diário de cada ingrediente

*Uso mensal de cada ingrediente

Esta planilha fornecerá as informações necessárias para selecionarmos o tamanho dos silos de matérias primas, a vazão das roscas dosadoras, o volume da(s) caçamba(s) de pesagem, o número de caçambas de pesagem e o tempo de ciclo necessário para todo o processo.

O local ideal para instalação do sistema de dosagem deve ser o mais próximo possível do misturador de bateladas e que permita fácil acesso de operadores para que sejam feitos eventuais abastecimentos manuais de ingredientes nos silos. Este local também deve também estar livre de vibração excessiva que possa afetar a precisão da caçamba de pesagem.

Em relação à precisão de sistemas de macro e mini ingredientes normalmente consideramos como aceitável uma variação de, aproximadamente, 0,2% da capacidade nominal da balança, considerando que o ingrediente a ser dosado em menor quantidade represente no mínimo 4% da capacidade da balança.

Já em relação à precisão de sistemas de micro ingredientes normalmente consideramos como aceitável uma variação de, aproximadamente, 0,1% da capacidade nominal da balança, considerando que o ingrediente a ser dosado em menor quantidade represente no mínimo 2% da capacidade da balança.

Silos de ingredientes:

Podemos determinar o volume dos silos de ingredientes que precisamos com base no uso diário máximo de cada ingrediente. O armazenamento de ingredientes com maior uso será baseado na pontualidade e frequência das entregas por parte do(s) fornecedor(es) e se ele tal produto chega através de navio, trem, carreta ou caminhão. Por exemplo, considerando determinado ingrediente cujo uso diário excede 250 kg, então podemos considerar viável o recebimento através de big bag ou à granel. Se o uso for inferior a essa quantidade, um pequeno silo de micro-ingredientes pode ser suficiente.

Em relação aos silos de micro ingredientes, consideramos importante que sejam projetados com um ângulo mínimo de 70 graus e também devem ser construídos com material resistente à corrosão, como aço inoxidável.

Roscas de dosagem:

É importante que a vazão da rosca dosadora seja razoavelmente compatível com a precisão desejada e o volume a ser dosado. As roscas são classificadas em medida cúbica por rotação. Este valor pode então ser convertido em peso usando a densidade conhecida para cada ingrediente.

Ter velocidades diferentes (rápida e lenta) para as roscas dosadoras se faz importante no sentido de eliminar alarmes de excesso de peso e aumentar a precisão do sistema como um todo.

Para ingredientes de fácil escoamento que tendem a fluir pela rosca facilmente, um sistema de válvula de corte deve ser usado na saída da rosca para evitar que o material flua mesmo após o desligamento do motor da rosca. Essa válvula pode ser do tipo borboleta ou guilhotina.

Caçamba de pesagem

Para determinar quantas e qual o tamanho das caçambas de pesagem, precisamos selecionar uma fórmula que seja considerada como pior caso. Esta fórmula deve ter o maior número e quantidade de ingredientes que serão utilizados. A quantidade total de ingredientes deve ser somada para se chegar ao tamanho da balança. Pode ser necessário mais de uma caçamba de pesagem para cobrir toda a gama de ingredientes. Se, por exemplo, uma balança é capaz de pesar +/- 10 gramas, então não podemos pesar um ingrediente cuja adição seja de 10 gramas em tal balança porque o erro possível é de 100%.

Se, por exemplo, precisamos utilizar 40 ingredientes em um sistema de micro dosagem e a fórmula de pior caso exige 12 desses ingredientes, precisamos calcular quanto tempo levará para pesar e descarregar esses ingredientes no misturador de bateladas. A fórmula para este procedimento é a seguinte: o ingrediente 1, por exemplo, requer 12 Kg em uma fórmula (12 Kg/ 0,5 kg por segundo), que seria a velocidade rápida + 5 segundos (velocidade lenta) + 4 segundos (tempo de estabilização) = 33 segundos para dosagem de tal ingrediente (não incluso o tempo de descarga).

Se o tempo de ciclo do misturador for de 180 segundos e se as quantidades utilizadas dos outros ingredientes forem semelhantes ao exemplo citado acima, o número máximo de ingredientes que poderíamos pesar sem prejudicar o tempo de mistura seriam cinco. Se precisarmos dosar 12 ingredientes em nossa fórmula de pior caso, devemos dividir os 40 ingredientes desejados em duas caçambas de 20 silos cada uma.

Sistema de automação

É importante que a automação contemple a compensação do produto em queda livre, para evitar que o produto que esteja suspenso entre a rosca dosadora e a caçamba de pesagem represente um possível excesso de dosagem, ou seja, ultrapasse a quantidade determinada na formulação. Também se faz importante que se tenha capacidade de armazenamento de cadastro de fórmulas para se reduzir a possibilidade de erro humano.

Para facilitar a futura justificativa de inventário de ingredientes, se faz necessário a existência de um relatório mostrando as quantidades totais de ingredientes utilizados por dia, semana e mês. É importante também que o software de automação mostre qual o desvio de dosagem obtido para cada ingrediente. As quantidades de ingredientes que foram utilizados devem ser subtraídas do estoque diariamente.

Em caso de sistemas de micro dosagens, muitos sistemas de controle podem ser conectados a leitores de código de barras. Esses sistemas escaneiam um código de barras no silo de ingredientes e um código de barras no saco de ingredientes, garantindo que as atribuições dos ingredientes estejam corretas.

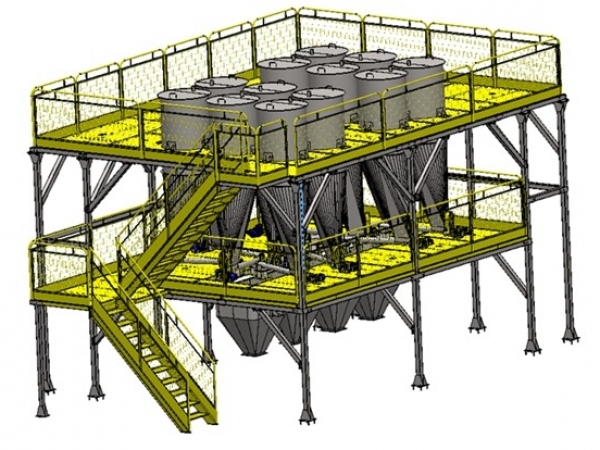

Exemplo de sistema de micro dosagem fornecido pela Ferraz:

Exemplo de torre de micro dosagem e mistura fornecida pela Ferraz: